設備保全とは?

設備保全の課題や方式を解説

このページでは工場における設備保全の目的や課題、方式について説明します。また、設備保全と保守・メンテナンスの違いや、定期保全と予知保全のメリット・デメリットについても解説します。

設備保全とは

設備保全は、設備性能を維持するために行う活動(点検や修理など)の総称です。

設備には、経年劣化(老朽化)による機能・性能の低下が生じます。設備の機能・性能低下は、不良品の増加や生産効率悪化による生産コストの上昇に加え、納期遅延による信用失墜や機会損失につながる可能性があります。これらを防ぐ活動が設備保全です。

設備保全と保守・メンテナンスの違い

設備保全と設備の保守・メンテナンスは基本的には同じ活動で、設備の点検や整備、修理をすることです。設備保全は「設備が故障しないように見守り、維持する」、保守・メンテナンスは「設備が故障した時に修理をする」という意味で使われることもあります。

設備保全の目的

設備保全は主に、以下の3点を目的として実施します。

1.設備故障(機能・性能の低下)の防止

2.設備のダウンタイム最小化

3.設備内の部品の長寿命化

設備保全の課題

企業のグローバル化による競争の激化や短納期化といった工場を取り巻く経営環境の変化に対応するため、設備保全に以前にも増して「効率化」や「設備稼働率の安定化」が求められる一方で、日本の製造業は以下のような課題を抱えています。

・熟練者のカン・コツに依存して設備状態を判断しており、そのノウハウを若手技術者に継承できない。

・故障の兆候を早期に捉えられず、設備故障を予防しきれない。

・少子高齢化による人手不足。

設備保全の方式

設備保全の方式は、事後保全と予防保全に大別されます。

事後保全とは、設備故障が判明した後に実施する保全活動です。これに対し予防保全は、設備故障の予防を目的として実施します。

事後保全と予防保全は、設備の故障リスクやメンテナンスコストに応じて使い分けます。設備故障による機会損失や生産性への影響が大きい場合は予防保全を行いますが、これらの影響が小さく、メンテナンスコストも低い場合は、予防コストの方が高くなる傾向にあるため、事後保全を実施します。

- 比較項目

- 事後保全

- 予防保全

- 保全タイミング

- 事後保全…設備故障後

- 予防保全…設備故障前

- 対象設備の故障リスク

- 事後保全…低

- 予防保全…高

- 対象設備の

メンテナンスコスト - 事後保全…低

- 予防保全…高

定期保全のデメリットと予知保全のメリット

予防保全には2つの方式があります。

・定期保全/時間基準保全(TBM): 部品状態の良し悪しにかかわらず、定期的に部品交換を行う方式。

・予知保全/状態基準保全(CBM): 設備が故障する前にその兆候を捉え、保全を行う方式。

定期保全はシンプルな反面、以下のようなデメリットがあります。

・全設備の部品を交換する必要がある。

・まだ使える部品を交換する可能性がある。

・部品交換前の設備故障には対応できない。

これに対し、予知保全は下記の特徴を有することから、設備保全課題の解決策として期待されています。

・熟練者のカン・コツに依存して設備状態を判断しており、そのノウハウを若手技術者に継承できない。

→ 設備状態を客観的に判断するため、カン・コツによる設備保全から脱却できる。

・故障の兆候を早期に捉えられず、設備故障を予防しきれない。

→ 故障の兆候を早期に捉えて保全を行うため、設備故障を予防できる可能性が高い。

・少子高齢化による人手不足。

→ 故障の兆候を示した設備のみを保全するため、保全作業を効率化できる。

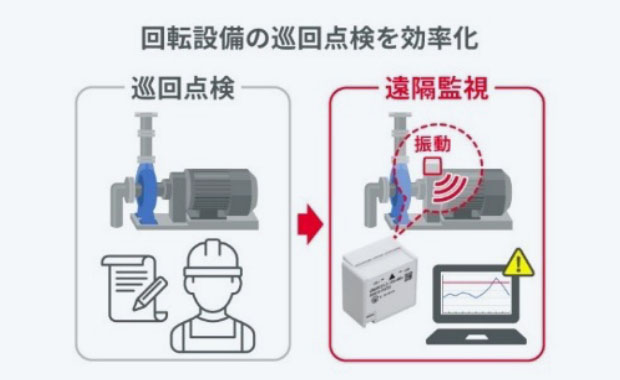

次のページでは、多くの工場で使用されている回転設備を対象として、振動による予知保全について解説します。

予知保全とは?振動監視による回転設備の予知保全